配置比对自动化运维设备登录日志跟踪

AOMS利用先进的机器学习算法来分析数据,以发现潜在的故障。它可以识别出异常行为、设备故障模式及其他异常事件,并生成警报以通知管理人员。通过这种方式,AOMS能够在故障发生之前就提前发现并预测故障,并根据预测结果采取相应的措施。此外,AOMS可以根据故障检测结果自动进行故障分类。它可以将故障数据按照不同的类型进行分类,以便管理人员更好地理解和处理故障。这种自动分类可以提高管理效率,并加快故障恢复的速度。在故障自动检测过程中,AOMS还具备自动定位故障的能力。它可以通过分析故障数据、指标与拓扑关系等信息,自动定位故障发生的位置。这样一来,管理人员就能迅速地了解到故障发生的具体的位置,从而更加高效地解决问题。AOMS 自动化运维可以通过自动化工具进行系统配置的自动化备份和恢复,保障配置的可靠性。配置比对自动化运维设备登录日志跟踪

AOMS 实时监控功能可以对虚拟化环境进行监控,包括虚拟机、虚拟存储、虚拟网络等。通过监控虚拟化环境,AOMS 可以帮助企业实现对虚拟资源的统一管理,提高虚拟资源利用率。AOMS 提供实时的性能监控数据,可以帮助运维人员实时掌握系统性能状况,及时发现并解决性能问题。通过 AOMS,企业可以更加高效地进行性能管理,提高系统性能。AOMS 实时监控功能支持对系统存储性能的监控,包括磁盘 IO 性能、缓存命中率等。通过监控存储性能,AOMS 可以帮助运维人员发现并解决性能问题,提高系统存储性能。配置比对自动化运维设备登录日志跟踪AOMS(自动化运维管理系统)是一种创新的技术解决方案。

自动化运维(AOMS)是一种利用自动化工具和技术来管理和优化IT系统的方法。它旨在提高IT系统的可用性和性能,同时减少手动操作和人为错误。AOMS系统通常由一组自动化工具和流程组成,可以监控、诊断和修复IT系统。这些自动化工具可以根据预定义的规则和条件自动执行各种任务,如服务器重启、应用部署和网络配置。通过使用AOMS,企业可以减少手动操作和人为错误的风险,提高IT系统的可靠性和性能,从而节省时间和成本。AOMS系统可以应用于各种IT系统,包括数据中心、服务器、网络设备、应用程序和移动设备。AOMS可以通过实时监控和警报来识别潜在的问题,并在问题发生前采取措施。这有助于减少停机时间和维护成本。

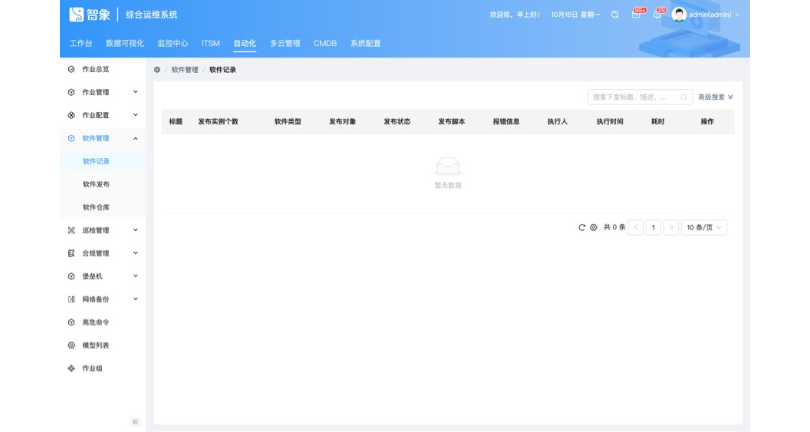

AOMS 提供智能化的性能优化建议,根据系统监控数据,为运维人员提供针对性的优化方案。通过 AOMS,企业可以更加便捷地进行性能优化,提高系统性能。AOMS 实时监控功能可以对云环境进行监控,包括云服务器、云数据库、云网络等。通过监控云环境,AOMS 可以帮助企业实现对云资源的统一管理,提高云资源利用率。AOMS 实时监控功能支持对系统内核性能的监控,包括 CPU 调度、内存管理、文件系统等。通过监控内核性能,AOMS 可以帮助运维人员发现并解决性能问题,提高系统内核性能。AOMS 自动化运维可以实现对服务器、网络设备等硬件设施进行监控和管理。

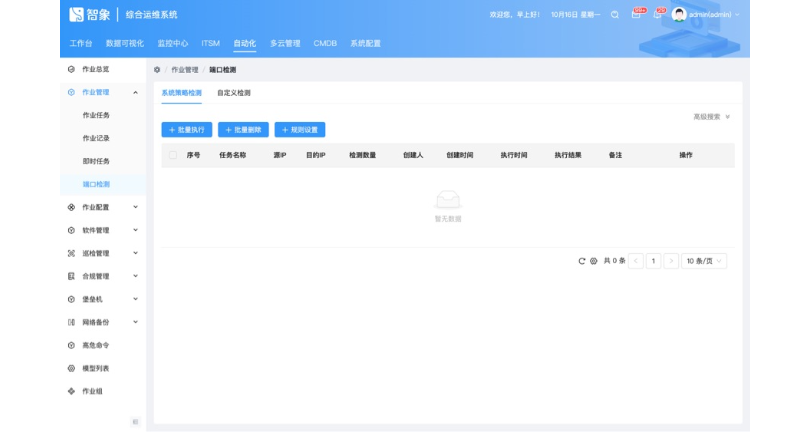

在故障自动检测的过程中AOMS可以提供远程访问和控制的功能。管理员可以通过远程登录到系统界面,查看和处理故障信息。这样一来,即使管理员不在现场,也能够及时响应故障,并进行相关操作。AOMS还支持多层次的故障自动检测。它可以不只只对基础设备和组件进行检测,还可以监控系统中复杂的应用和业务流程。这种多层次的故障自动检测能力可以帮助管理员更全方面地了解系统的健康状况,并快速处理潜在的问题。在故障自动检测过程中,AOMS可以实现故障的跨系统和跨平台集中管理。它可以集成多个系统和平台的故障检测数据,并在一个集中的管理平台上进行展示和处理。这样一来,管理员可以方便地监控和管理各个系统和平台的故障情况。AOMS可以通过API与其他系统集成,实现平台自动化交互。自动化任务编排自动化运维提供自适应性能调整策略

AOMS能够自动化执行常规系统维护任务,减轻运维人员负担。配置比对自动化运维设备登录日志跟踪

AOMS支持自定义的故障检测规则和策略。管理员可以根据自身的需求,自定义故障检测的规则和策略。系统会根据这些自定义规则进行故障检测,并生成相应的报警和处理方式。在故障自动检测的过程中,AOMS可以与机器学习算法的模型进行集成。模型可以帮助系统提高故障检测的准确性和精度,从而减少误报和漏报的情况发生。这种机器学习算法的集成可以进一步提升故障自动检测的效果。AOMS还支持故障数据的导出和共享。管理员可以将故障数据导出为Excel或其他格式,以便进行进一步的分析和共享给其他相关人员。这种导出和共享的功能可以促进团队之间的合作和沟通,加快故障处理的速度。配置比对自动化运维设备登录日志跟踪

上一篇: 存储监控UMS统一监控系统网络流量

下一篇: 人工智能监控UMS统一监控系统性能评估